��Ԓb���Ƃ� | ������ЃN���A�e�b�N

��Ԓb���Z�p�̉���`�ڎ��`

�ŐV�̗�Ԓb���Z�p

��Ԓb���Ŏ��Ԏ��ʂ̃f�B���v���𐬌`����

�@(2024�N01��19 ���X�V)

���Ԏ��ʂɃf�B���v�����`���邱�Ƃɂ��A���C�W����������������ʂ����҂ł���B���C�W���������邱�Ƃ��ł���AEV���̌����@�ɂ�����M�����������������Ƃ��ł��A����ɂ��M���̌y�ʉ��ɑ傫�Ȋ��҂��ł�����̂ƍl����B

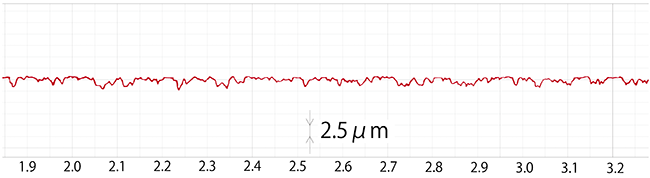

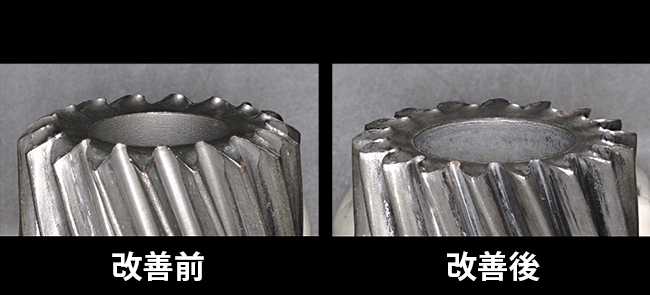

�O�����`��@�Ōv���������ʕ\�ʂ̗l�q

Ra�F0.5037��m�@/�@Rz�F2.5965��m

���Ђŗ�Ԓb�������M�����ʂ̕\�ʂ̗l�q�Ƃ��̑���f�[�^�B���̂悤�ɃM�����ʑS�̂�1�`3�ʐ[���̃f�B���v�����`������A�������������������C�W�����ꌅ���x������̂ł͂Ȃ����ƍl����B

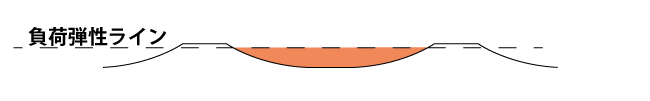

�b�����`�f�B���v���ł͕��ׂɂ���Ė����͂����܂�A����̐ڐG�ʂɖ������ł��Ė��C�W�����������Ȃ�B

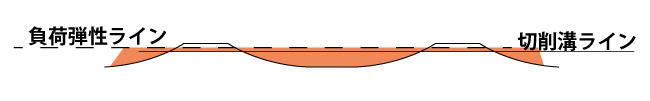

�؍���H�ʂɂ���f�B���v���ł́A�؍�a�����������ĕ��אڐG�ʂɖ������ł��Ȃ��B

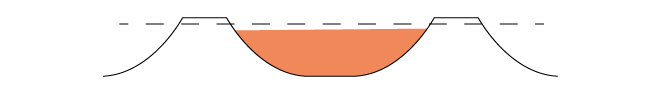

���`���ꂽ�f�B���v�����[������ƁA���ׂЂ��݂ɂ���Ė����͂����܂炸�ڐG�ʂɖ������ł��Ȃ��B

���Ԏ��ʂɃf�B���v�����`���A���C�W�������������A���C���ł���M���������������ڂ��ʂ����A�M���̌y�ʉ��ɍv���������B

���o���b���M���̉��P

�@(2023�N08��10���X�V)

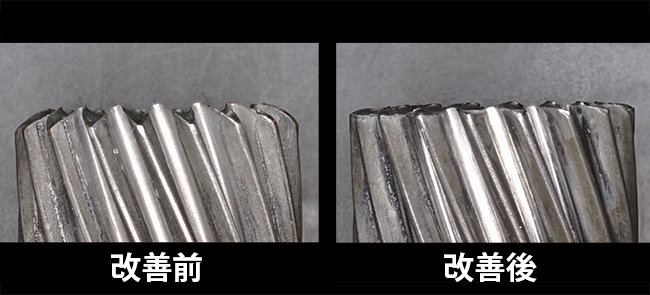

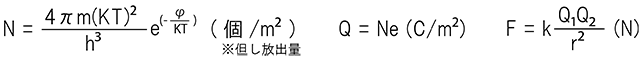

�w���J���M���̉��o���b���ł́A���`���^������Ă��邽�߂Ƀv���X���o�����̈��͂����^���̏㉺�ňقȂ��Ă��܂��B���̂��ߏ㕔�̈��͂������A�����̈��͂��Ⴂ���Ƃŝ���p�`���˂��Ă��܂��B���̂�ނȂ��`���Ƃ��āA���o������ɕK�v�ȗʂ̃e�[�p�[�����^�ݒ肵�A���̃e�[�p�[�ł��������`�����Č`��𐮂���悤�ɂ����B

��L�̑���������ʁA�M���㉺�ʂ����p�`��ɂȂ�o�����������Ȃ����B�g�R���e�������Œb�����鍡��̉��o���b���M���ɂ����āA�e�[�p�[�������ɂ�門�C���͂��A���[�N�ƃ��[�N�̊Ԃ̈��͂����߂鎖�ƂȂ�A�����y�э����ރo�������������邱�Ƃ��ł����B

���^�����̉��P����

�@(2023�N07��31���X�V)

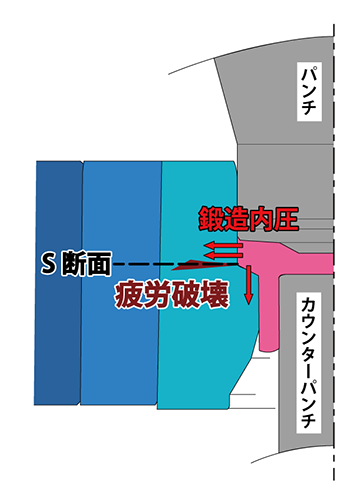

���P�O�̋��^�\��

��̎��ƂȂ��Ă�����P�O�̋��^�́A�b�������ɂ���Ĕ������鐅�����͐����ɂ����S�f�ʂɑ傫�Ȃ���f�Ђ��݂������炵�Ĕ�J�j�₷���Ȃ��Ă���B

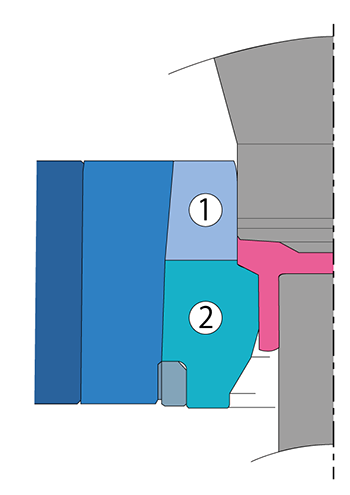

���P��̋��^�\��

���P��̋��^�ł́A�u���^�@�v�u���^�A�v�̂悤�ɏ㉺�ɕ��������v�Ƃ��邱�ƂŁA�傫�Ȃ���f�Ђ��݂�������A��J�j���h�����Ƃ��ł��A�啝�ȋ��^�������P���ʂ�����ꂽ�B

�d�q�̓����ƒb�����̖��C�͂Ƃ̊W

�@(2022�N02��25���X�V)

�b���ɂ����Ă͐��`�d�̖�2/3�����^�Ƃ̖��C�ɂ�蔭�����Ă��邽�߁A���̖��C�͂��R���g���[�����鎖�ŁA ��莩�R�Ȓb���H���v���o����悤�ɂȂ�܂��B�b���J���ɂ����Ă��́u���C�́v�̃R���g���[���͍ł��d�v�ȃ|�C���g�ł��B

����܂œ��ЂŎ��{���Ă������푽�l�Ȓb���i�J���̎��сE�o���ɂ��A�b�����x�i���^���x�j���グ�Ă����ƁA ���C�͂�������i���`�d��������j���ۂ����܂����B������������Љ�܂��B

������@��

���C�͂𗘗p������Ԓb���ɂ����āA���^���x��80���ɏ������ăw���J���M����b�����`�����ꍇ�A�w���J���M�������o���d���퉷�����|50���ȏ�����������B

�i�w���J���M���̏ꍇ�͏c�d�����^���ʂ��������Ȃ��炷�ׂ�̂ŁA�ޗ��Ƌ��^�Ԃ̋����������ɒZ���䂦���ʂ��傫�������Ɛ�������j

������A��

�����g�t�������^���퉷�ł͉�̏o���Ȃ����Ԃɑ��āA���^�S�̂�200���ɉ��M����Ɖd���|30�����炢�ɉ�����A���^����̂ł����B

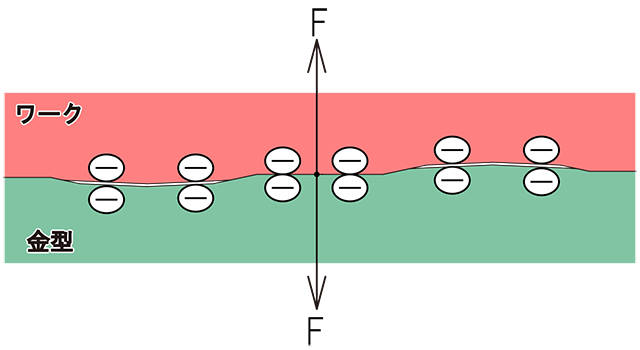

���́u�b�����x�i���^���x�j���グ�Ă����ƁA���C�͂�������Ƃ������ہv�́A �b���i���^or���[�N�j���x���グ�Ă����ƁA������̑o���̕\�ʂɎ��R�d�q���W�܂�A ���̏W�܂������R�d�q�̎��}�C�i�X�d�ד��m�̔����́i�N�[�����́j�ɂ���ċ��^�ƃ��[�N�̐ڐG���͂�������A ���C�͂�������i���`�d��������j�̂ł͂Ȃ����Ɛ������܂����B

������(r)���������inm�N���X�F�b���ڐG���͂��傫���j�قǔ����͂��傫���Ɛ���

�}�@�N�[����������

�ȏ�̐��������ɁA���̑��̌��ۂɂ��Ă��l�@���܂����B

�������@��

�\�ʏ����iTiC�R�[�e�B���O�j���{�������^���g�p���Ēb������ہA���`�d�����Ȃ邪�A

����̓R�[�e�B���O�w�ɂ͎��R�d�q�����Ȃ��ׂł͂Ȃ����Ɛ�������B�i�R�[�e�B���O�����̓d�C��R�l��蔻�f�j

�܂��A�d�q���O�֏o����߁A�ĕt����̂ł͂Ȃ����Ƃ���������B�i�ĕt���F��������d�q���o��u�_���v���v���j

�������A��

�b�����`���x�͒x�����ɉd�������鎖������B�Ⴆ�Ή��Ԓb���ł����`���x�ɂ���Ė��C�d���傫���ω����A

�ő��40���ȏ�̉d�������o�������B����͓d�q�̈ړ����x��0.1����/�b�ƌ����Ă���̂ŁA

���`���x�ɓd�q�̈ړ����Ԃɍ��킸�A�}�C�i�X�d�ד��m�̔������������Ȃ邽�߂ł͂Ȃ����Ɛ�������B

���d�q�̓����ʂ́u���`���[�h�\���̕������i�G�W�\���̓d�������錻�ۂ̉�́j�v�A ���^�ƃ��[�N�Ԃł̔����͂́u�N�[�����̕������v�ł����悻�z��ł���B

�ȏ���A

�d�q�͒b���ɂ����門�C�͂ɑ��āA�傫�ȉe����^���Ă���̂ł͂Ȃ����ƍl���܂��B

��łɂ������w���J�������O�M���̗�Ԓb�����`

�@(2022�N02��14���X�V)

|

|

| �ʐ^2�@���P�O���� | �ʐ^3�@���P�㎕�� |

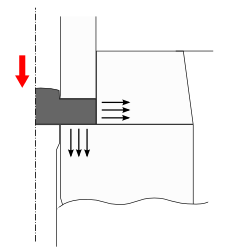

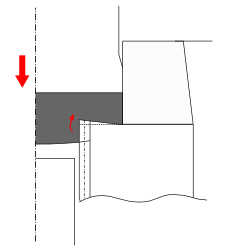

����܂ł̃g���C���`�ł́A�����o�����ɂ����Ď����ϓ����N����A���`���x���R���g���[���o���Ȃ����� ���`���o���^�̎��������ʂ�0.05mm���̃e�[�p���������ݒ肷�鎖�ŁA���`���x���m�ۏo����܂ł̋Z�p���ł����B

��łɂĐ��`�ł��邱�ƂŁA�؍���H�ɑ��ėL���������������ƍl����B

�]���̉��o�������̍H�@�ł́A���`���̈��͂��������ׂɁA�ςݏd�˂Ă������[�N�ƃ��[�N�̊Ԃ̌����ʂ��傫��������A���̌��Ԃ� �o�������������Ă������A����̉��P�ɂ�蕽�ʓx���ǂ��Ȃ����B(�ʐ^2�y�сA�ʐ^3���Q��)

��Ԓb���̊�b�m��

�Y�����H�i�������������j

���̂Ɉ��ȏ�̗͂�������ƁA���͕̂ό`���A�������͂��揜���Ă��ό`�͎c��B ���̂悤�ȕό`���i�v�ό`�ƌ����A�i�v�ό`���c���悤�ȕό`�́A�w�Y���ό`�i�������ւ��j�x�ƌĂ��B ���̑Y���ό`�𗘗p���āA���̂𐬌`������H�@���w�Y�����H�i�������������j�x�ƌĂԁB

�b���i�����j

�����i��̕��������j���A�H��̎g�p�ɂ��w�Y�����H�x������H�@���w�b���x�ƌĂԁB

�b���i�����j�̎��

�b���̕��ޕ��@�́A�w�ό`���@�x�ɂ����̂Ɓw�b�����x�x�ɂ����̂���ʓI�ł���B �N���A�e�b�N�ł́A�b�����x�ŕ��ނ����w��Ԓb���x�Ɓw���Ԓb���x�̊J���A���^�v����A��Ԓb���i�̐����y�ъ֘A�Z�p�w�����s�Ȃ��Ă���B

��Ԓb��

������Y�����H������H���@�̈�Ɂu�b���v������B ���ł��A�퉷���Łu�b���v���邱�Ƃ��u��Ԓb���v�ĂԁB �i��ʓI��600���`900���ōs�Ȃ��b�������Ԓb���A����ȏ�̉��x�̒b����M�Ԓb���ƌĂ�ł���B�j

��Ԓb���ƔM�ԁE���Ԓb��

��ʓI��600���`900���ōs�Ȃ��b�������Ԓb���A����ȏ�̉��x�̒b����M�Ԓb���ƌĂ�ł���B ��Ԓb���͏퉷�ōs�Ȃ��b���������B��Ԓb���͔M�Ԓb���ɔ�ׂĐ��x�̍������̂Y���鎖���\�����A�퉷�Œb������ׁA���[�N�i����H���j�̍d�x�������A ���[�N�̑傫���ɔ䂵�đ傫�Ȑ��`���͂�K�v�Ƃ���B�]���āA��r�I���������̕����K���Ă���B�܂����[�N�Ƌ��^�Ƃ̍d�x�̍����������A ���^���̂̐v�������ɁA�ړI�̌`���ׂɉ��x���b�����J��Ԃ��Ȃ���Ȃ�Ȃ����A�ړI�̌`���̂ɂǂ̂悤�ȓr���`��ɂ���ׂ����́A ���_�ɗ��ł����ꂽ���x�̋Z�p�ƌo�����K�v�ɂȂ�B

��Ԓb���ƔM�Ԓb���̔�r

| ���� | ��Ԓb�� | �M�Ԓb�� |

|---|---|---|

| ���`���̃��[�N���x | �퉷 | ���� |

| ���`���̃��[�N�d�� | �d�� | ��r�I�_�炩�� |

| ���`���̈��� | �傫�Ȉ��͂��K�v | ��r�I�������ėǂ� |

| �b����̃��[�N���x | ���x���������̂��ł��� | ���x���Ⴂ |

| ���[�N�̑傫�� | ��r�I���������ɓK���� | �傫�Ȃ��̂��\ |

| �b����̃��[�N�\�ʑe�� | �ׂ��� | �e�� |

| ���^�ƃ��[�N�̍d���̍� | ������ | ��r�I�傫�� |

| ���H�̓�Փx | ��� | ��r�I�₳���� |

| �����܂ł̒b���� | ���� | ���Ȃ� |

| ���^�̔j������ | ������J�ɂ��j�������� | �M���� |

��Ԓb���̃����b�g�E�f�����b�g

��Ԓb���̃����b�g

�E�ŏ����̍ޗ��Ő����\�i���ɂ�郍�X�����Ȃ��j

�E���`���̐��x������

��1��m�P�ʂ̐��`���ł���

�˃l�b�g�V�F�C�v�i��؍���H�s�v�j

���A�����̋������H�Ɠ��l�ɉ��x�ω�������������K�v������B�ő�v���Ƃ��Ă͖��C�W���̈��肪���x�����E����B

��Ԓb���̃f�����b�g

�E���G�Ȍ`��̉��H�����

�ː��`���͂���������

�E���H�d�����邽�߁A���ԏē݁E�{���f���K�v

�ˋ��^�Ƃ̏����̂��߁A���[�N�̃{���f�����i�����_�����j���K�v

�E�傫�����`���͂Ɩ��C�͂����^�Ɋ|�邽�߁A��J���ۂ��͂₭�A���^�j����������B

����炪�N���A�ł���A���i�����̖������J����

�E�Ȃ�ׂ����ԏē݁E�{���f�����Ȃ��H���v

�E�v�͂����ߋ��^�����̉��P

��Ԓb�����^�̊����

���^�̔j�������̂قƂ�ǂ��^����Ȃ̂ŁA�^�����ɂ��������オ�K�{�ƂȂ�B

�]���̋��^�́A�b�����`���̂Ђ��ݕ��͂��Â��A���_���o���Ă��Ȃ��������߂ɁA�Ή��\�͂��Ⴉ�����B

�j���������^���悭���͂��A�o���ƒm�����d�˂鎖�ŁA�Ђ��݂ւ̗��������サ�āA��萳�m�ȑ�Ă����܂��悤�ɂȂ����B

�ˋ�̓I�Ȍ^�����̎�����Љ�

��Ԓb�����^�̊����|����1

���̎���ł́A�����\���Ƃ��ċ��^�ɕ������͂������Ȃ��悤�ɂ��Ă��܂� �i���̂Ƃ��A���킹�ʂł̃o�������������čs���܂��j�B������݂̗̂͂ɂȂ���^��v���邱�ƂŌ^�����̌��オ�ł��܂��B

��Ԓb�����^�̊����|����2

���^�������ɔ����Ĕj������ꍇ�́A���炩���ߌ^���t�����֔�����N�����Ă������Ƃʼn���ł��܂��B ���N�̌o���ƃm�E�n�E�A�~�ς��ꂽ���_�l��肱�̂悤�ȋ��^��v�A���삷�邱�Ƃ��\�ƂȂ�܂��B

�N���A�e�b�N�͗�Ԓb���Z�p�̃G�L�X�p�[�g�ł�

�N���A�e�b�N�́A��Ԓb���ɂ����Ē~�ς��ꂽ�Z�p�A�o������ɒb���p���^�A�b������i�̐�����s���Ă��܂��B�b���p���^�̐v�A�J���A�����ʂ��Ă��q�l�̃��m�Â�������͂Ƀo�b�N�A�b�v�v���܂��B���^���������������A�l�b�g�V�F�C�v�������A�H����Z�k�������A�b���p�_�C�Z�b�g���ق����A�؍���H�����Ԓb�����H�ɂ������A�V���ɗ≷�Ԓb�����Ƃ𗧂��グ�����E�E�E�ȂǁA�Ƃɂ�����Ԓb���Ɋւ��Ă�����ł�����A�����x���Ђ܂ł����k���������B��Ќ��w�����}�������܂��B